设备放大后,反应压力是否会增大取决于多种因素,包括反应类型、操作条件、放大比例和设计等。下面详细探讨这些因素对放大后反应压力的影响:

1. 反应类型和反应物

- 气体生成或消耗:如果反应过程中生成或消耗气体,放大设备可能会显著影响压力。例如,增加反应物量可能增加气体生成速率,从而增加系统压力。

- 液相反应:对于主要在液相中进行的反应,放大设备对压力的影响可能较小,因为液体的体积变化对压力的影响相对较小。

2. 反应条件

- 温度:在恒温条件下,压力变化主要取决于反应物的数量和体积。如果温度控制不当,放大设备可能导致局部过热或温度不均匀,从而影响压力。

- 体积和比例:如果设备放大时,反应釜的体积也按比例增加,系统压力可能保持不变。然而,如果放大过程中体积增加不够,反应物增多可能导致压力增大。

3. 传热和传质

- 传热效率:放大设备后,传热效率可能变化,特别是在大型反应釜中,热传递不均匀可能导致局部过热,从而增加压力。

- 搅拌效果:放大设备可能影响搅拌效果,搅拌不均匀可能导致反应速率不均匀,从而影响压力。

4. 设备设计和操作

- 设备比例放大:理想情况下,设备的各个部分按比例放大,压力变化不大。然而,实际放大过程中,设计上的一些细节(如搅拌桨的设计、传热面积的增加)可能会导致压力变化。

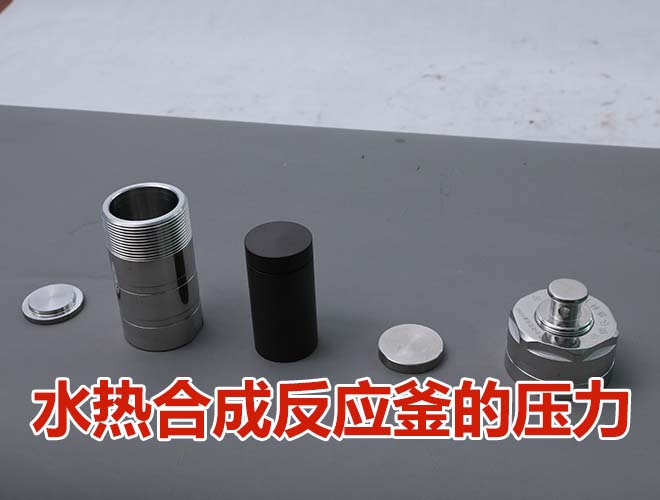

- 密封性和安全装置:放大设备后,确保良好的密封性和适当的安全装置(如压力释放阀)对控制压力非常重要。

5. 实际操作中的因素

- 操作人员的经验:操作人员的经验和技能在放大过程中起关键作用,正确的操作可以有效控制压力。

- 监控和控制系统:现代反应釜通常配备先进的监控和控制系统,可以实时监测和调节压力,确保安全和稳定。

总结

反应釜放大后,反应压力是否会增大并没有一个简单的答案。它取决于反应类型、反应条件、设备设计和操作等多种因素。为了确保放大过程的安全和稳定,建议在放大前进行详细的实验研究和模拟,充分考虑放大对反应压力的影响,并在实际操作中严格控制和监测各个参数。