引言 氢化反应是重要的化工反应,广泛用于有机合成、精细化工和制药等领域。不锈钢反应釜在氢化反应中发挥了重要作用,能够有效提高反应效率和产品质量。本文将详细介绍不锈钢反应釜在氢化反应中的应用、操作规范及工艺流程。

正文

9.1 氢化反应的基本原理

氢化反应是指有机化合物与氢气在催化剂作用下发生的加氢反应。该反应需要在高温高压条件下进行,因此不锈钢反应釜是理想的反应设备。

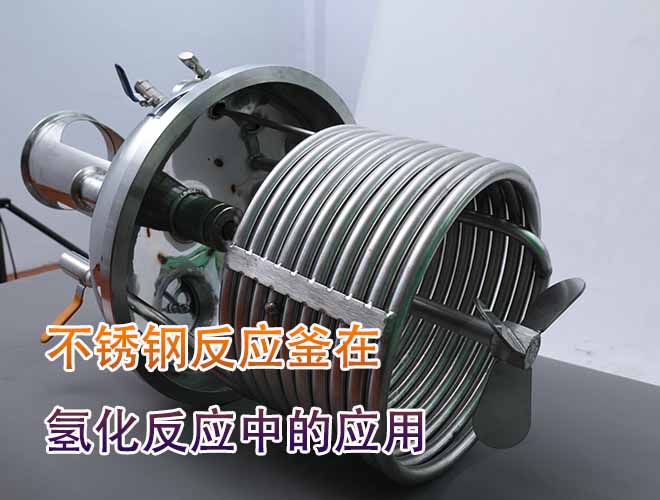

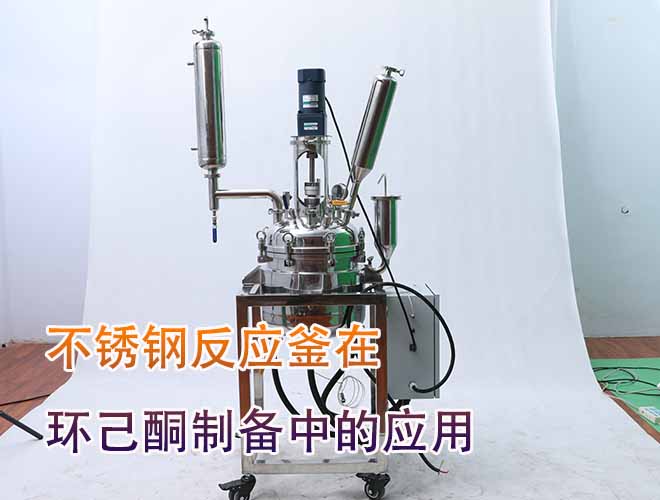

9.2 不锈钢反应釜的结构特点

不锈钢反应釜主要由釜体、搅拌装置、加热/冷却系统、密封装置、测温装置和放料装置组成。釜体采用优质不锈钢材质,能够承受高温高压环境,具有良好的耐腐蚀性和机械强度。

9.3 氢化反应的制备方法

氢化反应的方法主要包括以下步骤:

- 原料准备:有机化合物是氢化反应的主要原料,需确保其纯度达到要求。

- 催化剂选择:常用的催化剂有钯、铂和镍基催化剂。

- 反应条件设置:反应温度通常在50-150℃之间,压力在0.5-5 MPa之间。

9.4 氢化反应的详细步骤

设备检查:

- 检查不锈钢反应釜的各个部件是否完好,确保无损坏和泄漏。

- 检查搅拌装置、加热系统和密封装置的工作状态,确保其正常运行。

投料:

- 按照配方要求,将有机化合物通入反应釜。

- 加入适量的氢气和催化剂,确保其均匀分布在反应釜内。

加热升压:

- 启动加热系统,将反应釜内的温度升至50-150℃。

- 启动增压装置,将反应釜内的压力升至0.5-5 MPa。

搅拌反应:

- 启动搅拌装置,确保反应物充分混合。

- 维持一定时间的搅拌,通常为数小时,以确保反应完全进行。

反应监控:

- 通过测温装置和压力表,实时监控反应温度和压力,确保其在设定范围内。

- 通过取样口,定期取样分析反应进度和产物质量。

降温降压:

- 反应结束后,逐渐降低反应釜内的温度和压力。

- 停止加热系统和增压装置,使反应釜内的温度和压力回到常温常压。

放料:

- 通过放料装置,将反应产物放出,进行后续的分离和纯化。

- 清洗反应釜内壁,确保无残留物。

9.5 氢化反应的工艺流程

- 原料处理:通过压缩机将有机化合物气体压缩至所需压力,经过干燥和净化处理,除去杂质和水分。

- 气体混合:将处理后的有机化合物气体按比例混合氢气和催化剂,送入反应釜。

- 反应釜反应:在高温高压条件下,通过催化剂的作用,有机化合物与氢气发生加氢反应生成目标产物。

- 产品分离:反应后的混合物经过冷凝和分离,回收未反应的有机化合物气体和副产物。

- 产品纯化:将粗产品进行精馏处理,得到高纯度的目标产物。

9.6 案例分析:某化工厂的氢化反应工艺

某化工厂利用不锈钢反应釜进行氢化反应,通过优化反应条件和催化剂配方,提高了反应的效率和产品质量。具体操作如下:

- 原料处理:将工业级有机化合物气体进行干燥和净化处理,去除杂质和水分。

- 催化剂制备:采用镍基催化剂,经过活化处理后,装入反应釜内。

- 反应操作:将有机化合物气体通入反应釜,控制反应温度在120℃,压力在3 MPa。

- 产物回收:反应结束后,通过冷凝和分离,回收目标产物和未反应的有机化合物气体。

- 产品纯化:将粗产品进行精馏处理,得到高纯度的目标产物。

通过上述工艺,化工厂的氢化反应效率提高了12%,产品纯度达到99.9%,显著提高了生产效益。

9.7 不锈钢反应釜的操作规范

- 设备检查:使用前,检查反应釜的各个部件是否完好,确保无损坏和泄漏。

- 投料操作:严格按照配方要求进行投料,避免过量或不足。

- 温度控制:根据工艺要求设定加热或冷却温度,确保反应温度稳定。

- 搅拌操作:根据反应需求选择合适的搅拌速度,确保反应物充分混合。

- 安全措施:操作过程中,穿戴防护装备,避免接触化学药品。反应结束后,及时清洗反应釜,确保下次使用前的清洁。

9.8 不锈钢反应釜的清洗与维护

清洗步骤:

- 放料后,立即用适当的溶剂清洗反应釜内壁。

- 使用高压水枪冲洗反应釜内壁,确保无残留物。

- 根据需要进行消毒处理,确保反应釜内无微生物残留。

维护措施:

- 定期检查密封装置,确保无泄漏。

- 定期检查搅拌装置和加热系统,确保正常运行。

- 对关键部件进行定期更换,延长设备使用寿命。

结论 不锈钢反应釜在氢化反应中发挥了重要作用,其优异的性能和严格的操作规范确保了反应的高效和安全。通过合理的使用和维护,不锈钢反应釜能够长时间稳定运行,为化工生产提供可靠保障。