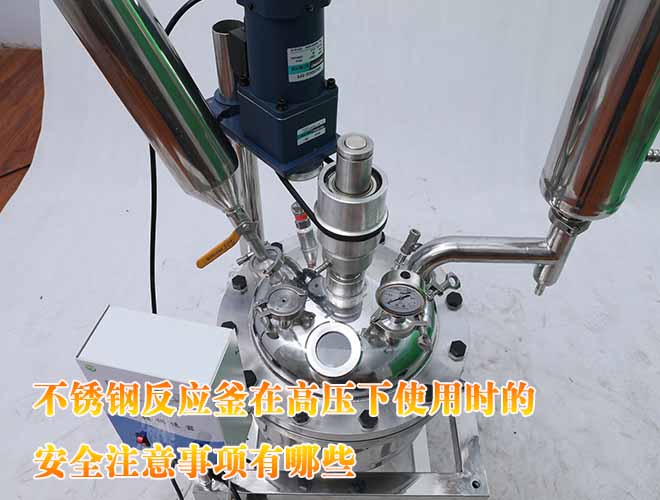

保证不锈钢反应釜的操作安全性是化工生产中的重要环节。为了确保设备在使用过程中安全、稳定地运行,除了上述高压安全措施之外,还需考虑多个方面的因素。以下是一些关键的安全措施:

1. 设备设计与选型

- 合适的设计压力和温度范围:选购符合工艺要求且具有足够安全裕度的反应釜。设备的设计应能承受工艺中可能出现的最大压力和温度。

- 高质量的材料:确保反应釜的材料(如316L不锈钢)具有足够的耐腐蚀、耐高温、耐高压能力,避免因腐蚀或其他因素导致设备失效。

2. 定期检查与维护

- 设备检查:定期对反应釜进行全面检查,特别是焊接点、法兰连接处、密封圈等容易出现故障的部分。确保设备表面没有裂纹、变形或腐蚀。

- 压力测试:定期进行压力测试,检测设备在工作压力下的密封性和承压能力。

- 清洁维护:保持反应釜内外清洁,防止物料残留引发堵塞或腐蚀。尤其是在使用腐蚀性、粘性或高温材料时,定期清洗是必不可少的。

3. 完善的安全系统

- 温控与压力控制系统:配备精确的温度和压力控制系统,能够实时监控反应釜内部的温度和压力,避免过高或过低导致的设备损坏或危险。

- 自动报警与切断系统:系统应具备过压、过温、过流等报警功能,一旦超出设定范围,能及时报警并自动切断加热、加压等操作,防止发生事故。

- 安全阀和泄压系统:设置可靠的安全阀和泄压装置,防止在意外情况下设备承受过高的压力。确保泄压装置灵敏且不被阻塞。

4. 操作员培训与规程

- 专人操作:操作员必须经过培训,熟悉反应釜的结构、工作原理、操作流程以及应急处理程序。操作人员需要掌握如何快速应对设备故障或紧急情况。

- 标准操作规程(SOP):制定并严格遵守标准操作规程,包括启停操作、物料添加、温压控制、清洗保养等。操作过程中应严格按照操作规程进行,避免违规操作。

5. 避免过载操作

- 不超负荷工作:避免反应釜超负荷运行,不要超过设备的最大工作压力、温度和物料容积。

- 平稳升温与降温:在启动和停机时要注意温度和压力的平稳升降,避免快速加热或冷却引起设备的热冲击和应力集中。

6. 合理的物料处理

- 物料兼容性:确保投入反应釜的物料与设备材质兼容,避免因化学反应或腐蚀引起设备损坏。

- 物料投放顺序:遵循操作规程,按照规定的顺序加入化学品。某些化学品如果不按正确顺序加入,可能导致剧烈反应或设备损坏。

7. 紧急事故处理

- 紧急停机:设有紧急停机按钮,操作员可在发生故障或异常时迅速切断电源、停止加热或其他危险操作。

- 应急演练:定期组织应急演练,模拟设备故障、超压、超温等突发状况,确保操作人员熟练掌握应急处置方法。

8. 防火防爆措施

- 防爆设计:如果反应过程中可能发生易燃易爆气体或化学品,反应釜及其管道系统需具备防爆设计,并配备防爆电器和电气系统。

- 通风与排气:确保反应釜所在的操作环境具有良好的通风和排气系统,防止气体积聚引发爆炸。

9. 数据监控与记录

- 实时监控:安装温度、压力、流量、液位等传感器,实时监控各项参数,确保在正常工作范围内。

- 数据记录:记录每次操作的关键数据,便于追溯和分析。特别是在发生故障时,记录的数据可以作为分析事故原因的依据。

通过综合考虑设备设计、定期维护、操作规程、应急措施等多个方面,可以大大提高不锈钢反应釜的操作安全性,减少事故发生的风险。