不锈钢反应釜的防腐蚀措施是确保设备长期稳定、安全运行的关键。尽管不锈钢本身具有较强的抗腐蚀性能,但在某些高温、高压、腐蚀性化学环境中,仍然可能发生腐蚀现象。以下是常见的防腐蚀措施:

1. 选择合适的不锈钢材料

- 316L不锈钢:常用于反应釜制造,因其含有较高比例的钼(Mo),具有较好的耐腐蚀性,尤其适用于含氯、氟等腐蚀性较强的介质环境。

- 哈氏合金(Hastelloy):在高温和腐蚀性强的环境下,哈氏合金具有比316L不锈钢更强的抗腐蚀性能,尤其适用于强酸、强碱及氧化性介质。

- 钛合金:钛具有优良的耐腐蚀性,适用于强酸或氯化物环境,但成本较高。

- 聚四氟乙烯(PTFE)衬里:用于内胆衬里,可以有效防止腐蚀性物质与金属表面直接接触,尤其适合处理强酸、强碱等腐蚀性物料。

2. 表面处理

- 电解抛光:电解抛光可以提高不锈钢表面的光滑度,从而减少污垢和腐蚀源的附着。表面更光滑时,腐蚀介质不容易附着,也能延缓腐蚀的发生。

- 钝化处理:通过化学方法(如浸泡在硝酸或草酸溶液中)增强不锈钢表面的钝化膜,提高其抗腐蚀能力。钝化膜能够有效防止氧化和腐蚀。

- 涂层保护:在不锈钢表面涂覆耐腐蚀的涂层,如环氧树脂、聚氨酯涂层等,可以有效隔离反应釜的金属表面与腐蚀性介质之间的接触,减少腐蚀的发生。

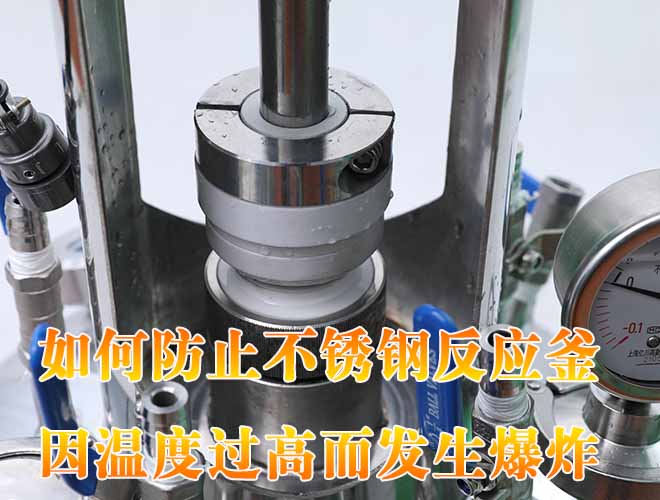

3. 温度和压力控制

- 控制反应温度:过高的温度会加速不锈钢的腐蚀,尤其是强酸或强碱环境中。合理控制温度可以降低腐蚀速度,延长反应釜的使用寿命。

- 避免超压操作:超压操作会导致材料变形,破坏不锈钢表面的保护膜,增加腐蚀风险。严格遵守设备的最大工作压力,并且在操作过程中,避免突然加压或减压。

4. 合理选择反应介质和反应条件

- 避免使用腐蚀性强的化学物质:如果可以选择,应尽量避免使用过于腐蚀性强的反应物。对于一些强酸或强碱反应,可以考虑使用耐腐蚀更强的材料,如钛合金、哈氏合金等。

- 适当的pH值控制:在酸性或碱性环境中,pH值过低或过高都会加剧不锈钢的腐蚀。通过控制反应物料的pH值,可以减少腐蚀的风险。

5. 管道与接头的防腐处理

- 管道衬里:反应釜的管道和接头容易受到腐蚀,尤其是接触到腐蚀性气体或液体时。使用聚四氟乙烯(PTFE)或其它防腐材料对管道进行衬里,可以有效隔离腐蚀性介质。

- 焊接接头的处理:焊接接头可能是腐蚀的薄弱环节,应采取合理的焊接工艺,并在焊接后进行表面处理和钝化,防止焊接区域的腐蚀。

6. 阴极保护

- 安装阴极保护装置:在一些特定环境下(如海水或高腐蚀性环境中),可以通过安装阴极保护装置来减少金属的腐蚀。阴极保护通过外部电流使反应釜表面变为阴极,从而防止金属腐蚀。

7. 定期检查与维护

- 定期检查腐蚀状况:定期对反应釜及其附件(如阀门、管道、法兰等)进行腐蚀检查,尤其是焊缝、接头和易腐蚀部位,确保及时发现腐蚀问题并进行修复。

- 清洁与维护:保持反应釜内外的清洁,定期清除反应物料的残留物和积垢,避免形成腐蚀源。

8. 正确操作与防护

- 避免长期静态操作:长期静态操作(如反应釜长时间停用)可能会导致局部腐蚀。因此,应确保反应釜在使用时进行适当的运行,避免长期处于未操作状态。

- 避免过度冲击和摩擦:不锈钢表面受到冲击或摩擦时,可能会破坏其表面钝化膜,从而增加腐蚀的风险。因此,操作过程中要避免碰撞和摩擦。

9. 使用合适的抗腐蚀添加剂

- 在某些化学反应过程中,适当添加防腐蚀的化学添加剂(如防腐剂、缓蚀剂等)可以有效减少反应介质对反应釜的腐蚀作用。

通过综合这些防腐蚀措施,可以显著延长不锈钢反应釜的使用寿命,减少腐蚀造成的停机和维修成本。