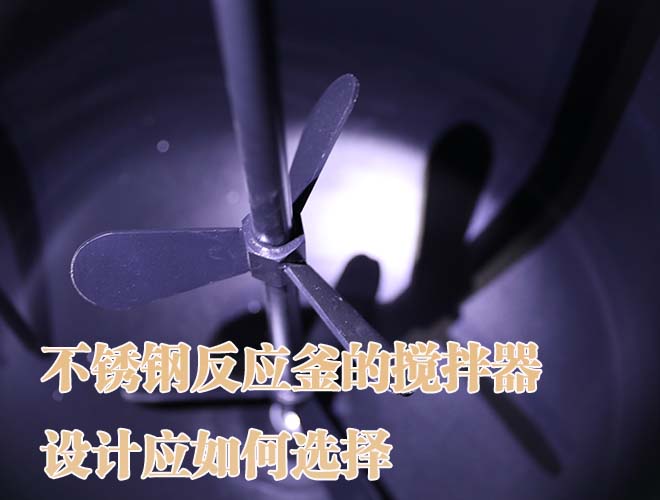

不锈钢反应釜的搅拌器设计选择是确保反应效率、混合效果和产品质量的关键因素。搅拌器的类型、材质、尺寸和转速等都直接影响反应过程的均匀性、热量传递和物质的混合效果。在设计或选择搅拌器时,主要需要考虑以下几个方面:

1. 搅拌器类型选择

根据反应釜内物料的性质和反应要求,搅拌器有多种不同类型可供选择,常见的包括:

桨式搅拌器(Paddle Stirrer)

适用于高粘度流体的搅拌,通常用于浆料、粘稠液体或有固体颗粒的混合。桨叶可以提供较大的剪切力,能够有效避免沉积物的形成。螺带式搅拌器(Ribbon Stirrer)

适用于粘度较大的物料搅拌,能够提供较强的剪切力,适合粉末、泥浆等高粘稠物料。其结构设计可以在搅拌过程中产生较好的物料循环流动。涡轮式搅拌器(Turbine Stirrer)

适合用于低至中粘度的液体或气液混合的搅拌,能够在较高转速下产生强烈的湍流,提供较高的流体动力学效率,广泛应用于液体的混合和气体的分散。框式搅拌器(Frame Stirrer)

适用于反应釜内壁的搅拌,通常用于较为简单的混合需求,适合中低粘度的液体物料。锚式搅拌器(Anchor Stirrer)

锚式搅拌器通常用于极高粘度的物料,像浆料或凝胶类产品,其设计使得搅拌器与反应釜内壁接触较紧密,能够有效避免物料停滞和积聚。分散式搅拌器(Disperser Stirrer)

适用于气-液、液-液或固-液的分散混合,特别是需要将气体或固体颗粒分散到液体中的反应。常用于化工、制药、食品等行业中。

2. 搅拌器材质选择

搅拌器的材质通常选用不锈钢(如304、316L等)或其他耐腐蚀材料。选择材质时需要考虑以下几点:

- 耐腐蚀性:反应釜所处理的物料可能具有腐蚀性,选用耐腐蚀的材质(如316L不锈钢)可以延长搅拌器的使用寿命。

- 抗磨损性:高粘度或固体颗粒较多的物料可能对搅拌器产生较大的磨损,选用耐磨材质或涂层可以延长使用寿命。

- 卫生要求:食品、制药等行业对卫生标准要求高,需选用符合GMP认证的无污染材料。

3. 搅拌器尺寸与布局设计

搅拌器的尺寸和布局需根据反应釜的容积、物料的粘度、反应速率等因素来确定。通常涉及以下几个方面:

- 搅拌器直径与反应釜直径的比例:一般情况下,搅拌器的直径通常是反应釜内径的1/3到1/2之间,过大的搅拌器可能会导致过高的剪切力或流体浪费,过小则搅拌效果不理想。

- 搅拌器转速与功率:转速和功率的选择要根据物料的粘度来确定,粘度较大的物料需要较低的转速和较高的功率,而对于低粘度液体,则需要较高的转速。

- 搅拌器与釜壁的间隙:设计时要确保搅拌器与釜壁之间的间隙合理,以避免过度摩擦损坏设备,也避免造成物料停滞或搅拌不均。

4. 流体力学考虑

搅拌器的设计不仅要考虑搅拌效果,还要关注流体力学性能:

- 湍流与层流的平衡:低粘度液体适合采用涡轮搅拌器,这可以产生湍流,增强物料的混合与传质效率;而高粘度液体则应采用较低转速的搅拌器,避免过度的剪切力破坏物料。

- 轴向与径向流动:不同类型的搅拌器会产生不同的流动模式。涡轮式搅拌器主要产生径向流动,适合气-液或液-液的混合,而锚式搅拌器主要产生轴向流动,适用于高粘度物料的搅拌。

5. 维护与清洁要求

不锈钢反应釜的搅拌器在设计时应考虑到维护和清洁的便捷性。为了减少清洁难度和提高维护效率,常选用易拆卸、结构简单的搅拌器。对于需要高卫生要求的行业(如食品和药品行业),搅拌器还应具有无死角、易清洁的设计。

6. 特殊设计要求

有时根据反应的特殊要求,搅拌器设计可能需要满足一些额外的功能:

- 加热/冷却功能:某些搅拌器会设计内置的加热或冷却系统,用于在反应过程中保持稳定的温度。

- 气体通入系统:对于需要气体搅拌的反应,可以设计气体通入装置,如空气或氮气注入搅拌器叶片中,达到更好的混合效果。

总结

不锈钢反应釜的搅拌器设计应根据反应物料的性质(如粘度、气体溶解度、颗粒大小等)、反应要求以及操作条件来选择合适的搅拌器类型、尺寸、材质和转速。正确的搅拌器设计不仅能提高反应效率,避免物料沉积和过度剪切,还能延长设备寿命,降低维护成本。