以下是反应釜溶解胶水的详细工艺流程及操作说明(以工业或实验室场景为例,需根据胶水类型调整参数):

一、工艺流程(以有机溶剂溶解固化胶为例)

1. 预处理

适用场景:处理固化后的胶水废弃物(如环氧树脂、聚氨酯胶)。

操作步骤:

机械破碎

使用剪切式破碎机或低温粉碎机,将大块固化胶粉碎至粒径≤10mm(增大溶剂接触面积)。

注意:若胶体含纤维/金属杂质,需增加磁选或筛分步骤。

清洗去杂

将胶块投入超声波清洗机(溶剂:丙酮或乙醇),频率40kHz,清洗10-20分钟,去除表面油脂或颗粒污染物。

清洗后离心脱水(转速2000-3000 rpm),干燥(60°C热风循环烘箱)。

2. 溶解反应

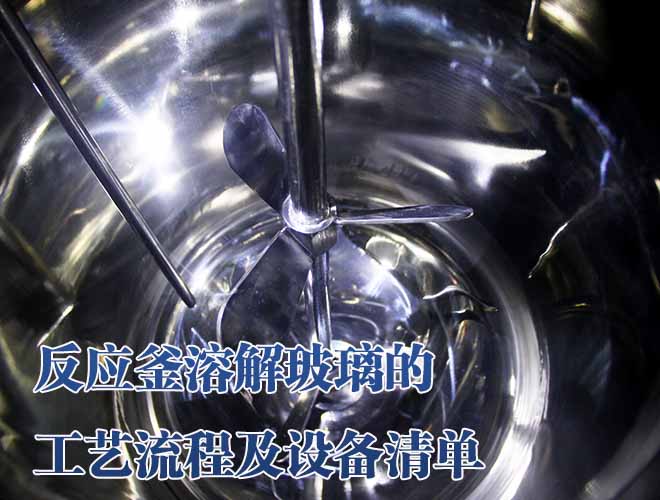

设备要求:耐溶剂腐蚀反应釜(材质:316L不锈钢/搪玻璃/PTFE内衬)。

操作步骤:

溶剂选择(根据胶水类型):

环氧树脂胶:丙酮、二氯甲烷(需防爆设计)。

聚氨酯胶:DMF(N,N-二甲基甲酰胺)、THF(四氢呋喃)。

丙烯酸胶:乙酸乙酯、甲苯(需通风防爆)。

投料配比

胶料与溶剂质量比:1:3~1:5(具体需小试优化)。

若溶解困难,可加入助溶剂(如环氧树脂加5%乙二醇醚)。

控温搅拌

加热夹套升温至40-60°C(避免溶剂沸点,如丙酮56°C需控温≤50°C)。

开启框式搅拌器(转速80-150 rpm),溶解时间2-4小时。

关键控制点:实时监测粘度(旋转粘度计),目标粘度≤500 mPa·s。

3. 过滤纯化

目的:去除未溶解杂质及悬浮颗粒。

操作步骤:

粗滤:通过100目筛网(孔径150μm)初步分离大颗粒残渣。

精滤:使用板框压滤机(滤布精度≤10μm)或离心机(转速4000 rpm),得到澄清胶液。

脱气:真空脱泡罐(-0.08~-0.1 MPa)处理30分钟,消除气泡。

4. 溶剂回收(可选)

适用场景:需降低成本的工业化生产。

操作步骤:

蒸馏回收:

将胶液输入薄膜蒸发器,控制温度低于溶剂沸点(如丙酮回收温度≤50°C)。

冷凝回收溶剂,残留胶液浓缩至目标固含量(如60%)。

活性炭吸附:尾气经活性炭塔吸附残余溶剂,达标排放。

5. 后处理

胶液改性(按需求):

添加增塑剂(如邻苯二甲酸酯)、抗氧化剂(BHT)等,搅拌混合均匀。

包装:

惰性气体(氮气)保护下灌装,避免胶液氧化或挥发。

二、设备清单(核心设备)

| 设备名称 | 规格要求 | 备注 |

|---|---|---|

| 耐溶剂反应釜 | 材质:316L不锈钢/PTFE衬里,带夹套控温 | 防爆电机,机械密封(防溶剂泄漏) |

| 剪切式破碎机 | 处理量≥100 kg/h,出料粒度≤10mm | 刀片材质:SKD11耐磨钢 |

| 超声波清洗机 | 频率40kHz,容积按产能设计 | 配套溶剂循环过滤系统 |

| 板框压滤机 | 过滤面积≥5㎡,耐压0.6MPa | 滤布材质:聚丙烯/PTFE |

| 薄膜蒸发器 | 蒸发面积≥2㎡,真空度≤-0.095MPa | 用于溶剂回收 |

| 真空脱泡罐 | 容积≥500L,真空度≤-0.1MPa | 配备快开式人孔 |

| 溶剂储罐 | 材质:304不锈钢,带氮封和呼吸阀 | 防静电接地,VOCs监测报警装置 |

三、安全与环保控制

防爆措施:

反应区整体防爆(Exd IIB T4等级),溶剂储罐安装阻火器。

使用防爆工具,禁止明火操作。

废气处理:

冷凝回收+活性炭吸附+RTO焚烧(处理效率≥99%)。

废液处理:

蒸馏残渣按危废代码HW13(有机树脂类)交由资质单位处置。

四、注意事项

溶剂选择优先级:

低毒性(优先丙酮、乙酸乙酯)>溶解效率>成本。

小试验证:

新胶种需先进行50-100g级溶解实验,优化温度、时间、配比。

应急处理:

配备洗眼器、防毒面具(针对有机溶剂),泄漏时用砂土吸附。

以上流程适用于大部分有机胶水溶解,若处理水基胶或UV胶需调整工艺(如水基胶可直接加水稀释,UV胶需光解预处理)。建议根据实际胶水成分定制方案。