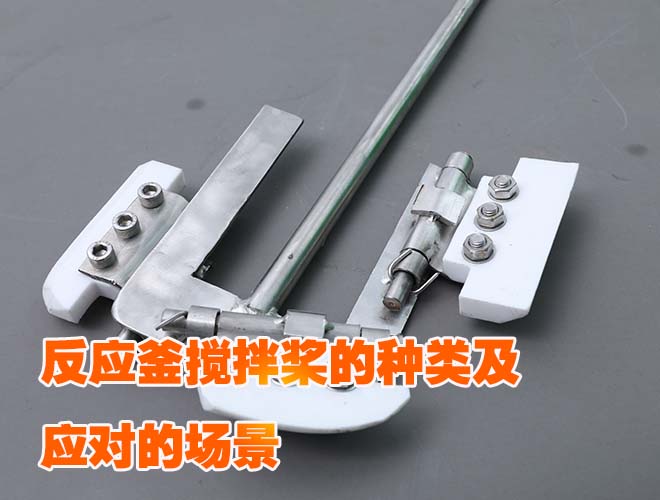

不同类型的搅拌桨会对流体物料的混合行为、流动模式和传质传热效果产生不同的影响。搅拌桨的设计影响了物料的流动类型(轴向、径向、旋转)和剪切力强度,进而影响混合效率、传质和传热效果。以下是几种常见搅拌桨对流体物料的影响:

1. 锚式搅拌桨

对流体物料的影响

- 流动模式:产生轴向流动,主要推动物料沿反应釜的轴线方向上下循环流动。由于桨叶贴近釜壁,有助于刮除釜壁上的物料。

- 低剪切力:锚式桨的剪切力较低,适合高黏度物料,防止物料在釜壁上积聚,提高传热效率。

- 混合效果:适合黏度较高的物料,如膏状物质或高浓度液体,能够均匀混合和传热。

应用影响

对高黏度流体如树脂、粘合剂有较好效果,能促进传热,避免局部过热或物料积聚在釜壁。

2. 桨式搅拌桨

对流体物料的影响

- 流动模式:产生轴向和径向的流动,形成上下循环。搅拌桨叶可以推动流体在釜内上下运动,同时使部分流体向外扩散,流动模式相对温和。

- 中等剪切力:剪切力适中,适合中低黏度的物料,能促进均匀混合。

- 混合效果:适用于液体-液体混合,能够有效打破物料层流,促进混合。

应用影响

适合用于低至中黏度的流体,如水溶液、悬浮液。广泛用于化工、食品加工等领域,确保物料均匀分布。

3. 推进式搅拌桨

对流体物料的影响

- 流动模式:产生强烈的轴向流动,推动液体沿轴向方向循环,特别适合低黏度液体的大范围循环。

- 高剪切力:推进式桨提供较强的剪切力,适合低黏度液体的快速混合,能够有效破坏液体中的涡流,增加液体与气体、固体的接触面积。

- 混合效果:高速搅拌适合低黏度液体,能够促进气体溶解、固体分散,快速均匀混合。

应用影响

推进式桨适用于低黏度流体(如溶液、乳化液)以及气-液、液-液混合,有助于加速传质和传热。

4. 涡轮式搅拌桨

对流体物料的影响

- 流动模式:产生强烈的径向和轴向流动,桨叶旋转时液体以高速度向外扩散,形成径向循环流,同时部分流体沿轴向流动。

- 高剪切力:涡轮式桨产生较强的剪切力,适合中高黏度的流体,能够有效地分散气体、粉末或颗粒,促进液-气、固-液混合。

- 混合效果:能在高黏度物料中产生有效的流动,剪切作用显著,适合需要强剪切力的分散过程,如固体溶解、悬浮液混合等。

应用影响

适合中等黏度的物料(如悬浮液、乳液)的混合和反应,尤其适合需要高剪切力和高效分散的工艺。

5. 折叶式搅拌桨

对流体物料的影响

- 流动模式:主要产生轴向流动,推动液体上下循环,搅拌温和,不会造成物料剧烈扰动。

- 轻度剪切力:提供轻度剪切力,适合黏度较低的物料,剪切作用较小,适合温和的搅拌。

- 混合效果:能够适应反应釜空间较小的工况,适合在较低黏度的液体中进行温和混合。

应用影响

适合低黏度流体的温和混合和流动,如乳液、低黏度的化学反应体系。常用于大容器或小开口的反应釜中。

6. 螺带式搅拌桨

对流体物料的影响

- 流动模式:产生强烈的径向和轴向流动,适合高黏度物料,能在釜内形成上下、内外循环流动,确保物料均匀混合。

- 低剪切力:虽然剪切力较低,但螺带式桨能有效推动高黏度物料,防止物料沉积。

- 混合效果:适合高黏度、膏状物料,能确保整个釜体内的物料均匀混合,有效传热。

应用影响

适用于高黏度液体或膏状物料(如涂料、膏体化学品)的搅拌,能够实现高效的上下、内外循环混合。

7. 框式搅拌桨

对流体物料的影响

- 流动模式:产生较强的轴向流动,推动物料沿釜壁上下循环流动。框式桨叶与釜壁紧贴,能有效推动釜壁上的物料,防止壁面物料沉积。

- 低剪切力:适合高黏度物料,剪切力较低,主要用于推动物料的整体流动。

- 混合效果:主要用于均匀混合高黏度流体,适合需要传热均匀的工艺。

应用影响

适合高黏度物料的均匀混合,常用于树脂、橡胶、涂料等生产中,能够有效促进传热和混合。

8. 锯齿盘式搅拌桨

对流体物料的影响

- 流动模式:产生强烈的径向流动,剪切力极强,能够对液体中的固体或气体进行有效分散。

- 超高剪切力:适合高剪切工艺,能有效破碎团聚的固体或乳化液滴,适合细颗粒分散和乳化操作。

- 混合效果:混合效果强烈,特别适合固-液分散、乳化过程,能够使物料高度均匀。

应用影响

适用于高剪切需求的混合,如颜料、悬浮液的均匀分散、细粉末的溶解、乳化剂的混合。

总结

- 低黏度流体:推进式和折叶式搅拌桨产生的轴向流动,适合快速混合、传热和传质。

- 中黏度流体:涡轮式和桨式搅拌桨产生较强的径向和轴向流动,能够提供适中的剪切力,适合中等流体的混合和反应。

- 高黏度流体:锚式、螺带式和框式搅拌桨产生轴向循环流动,能够推动黏性物料上下循环混合,防止沉积并有效传热。

- 高剪切需求:锯齿盘式和涡轮式搅拌桨能够提供高剪切力,适合需要分散固体或乳化的场合。

搅拌桨的选择将直接影响混合效率、传质速率以及传热效果,因此在实际应用中需要根据物料性质和工艺需求进行选择。