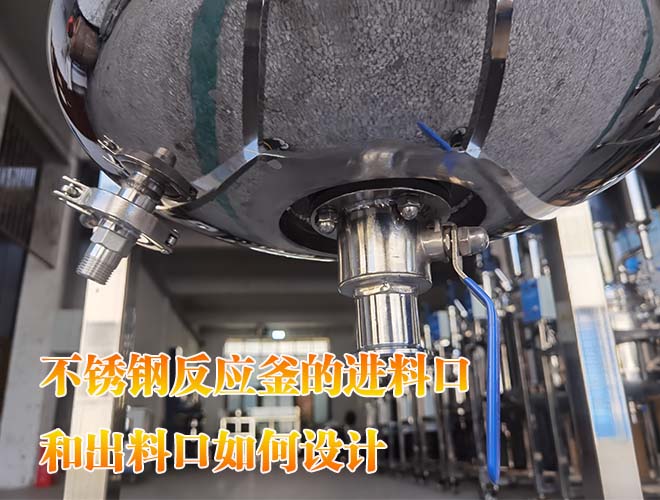

不锈钢反应釜的进料口和出料口是反应过程中的重要组成部分,涉及到反应物料的输入和产品的排出。设计时需要考虑多方面的因素,以确保工艺的安全性、效率和可操作性。以下是进料口和出料口的常见设计要求和考虑因素:

1. 进料口设计要求

1.1 进料口的数量和位置

- 进料口数量:进料口的数量取决于工艺需求。一般来说,反应釜至少有一个进料口,但对于需要多种原料反应的过程,可能需要多个进料口。

- 位置设计:进料口应尽量靠近反应釜的顶部或侧面,避免物料直接进入反应釜底部而导致热分布不均。一般来说,进料口位置应使物料能够顺畅流入,避免气泡和固体沉积。

- 倾斜设计:某些反应釜可能需要斜着设计进料口,以便物料能够更加平稳地进入釜内,减少物料堵塞。

1.2 密封和防泄漏设计

- 密封设计:进料口需要配备高质量的密封装置(如O形圈、全氟橡胶密封圈等),防止反应过程中气体或液体泄漏。

- 防腐蚀材料:进料口的材料需要与反应物料兼容,特别是当处理腐蚀性物质时,常选择耐腐蚀的316L不锈钢或合金材料。

1.3 进料管道设计

- 管道布局:进料管道应尽量简洁,避免过多的弯头,以减少压力损失。合理的管道设计可以确保物料的流速和流量稳定,避免局部积滞。

- 管道材料选择:进料管道需要根据物料性质选择合适的材料,尤其是要考虑反应物料的化学性质和温度要求。一般情况下,选用不锈钢、PTFE等耐腐蚀材料。

1.4 进料方式

- 手动或自动控制:可以根据工艺需要,选择手动控制、自动控制或气动控制的进料阀门,确保进料的准确性和操作便捷性。

- 加料方式:对于某些特殊工艺,可能需要使用泵、压缩气体或重力加料方式,设计时应根据物料的性质选择合适的进料方式。

2. 出料口设计要求

2.1 出料口的数量和位置

- 出料口数量:反应釜一般会设有一个出料口,但如果需要排出不同种类的物料或分离不同的产物,可能会设计多个出料口。

- 位置设计:出料口通常设在反应釜的底部或侧面,以便重力流动。底部出料口有助于排除沉淀物或固体颗粒,同时确保反应釜内的物料可以完全排出。

2.2 出料阀和密封设计

- 出料阀设计:出料口通常需要配备耐高温、高压的阀门(如球阀、蝶阀或安全阀),确保出料过程顺畅。阀门应设计为容易打开和关闭,以便在不同的反应阶段进行控制。

- 密封性要求:出料口的密封设计也需要保证无泄漏,避免反应物料外溢或引起污染。根据温度和压力要求,可以选择高温橡胶密封圈、金属密封环等。

2.3 排放管道和分配系统

- 管道设计:出料口的管道应顺畅且设计合理,避免死角和堆积物的形成。通常,排放管道的直径要适当,以确保流体能够顺畅排出,不产生堵塞现象。

- 分配系统:对于多个出料口的设计,可能需要设置分配系统,确保各个出口的物料能够准确、均匀地排出。

2.4 压力和温度控制

- 压力监测:出料口的设计需考虑到反应釜内的压力要求。对于高压反应釜,出料口需要设计有安全阀或溢流装置,避免压力过高导致阀门损坏或泄漏。

- 温度监测:对于高温反应,出料口和出料管道可能会受到温度的影响,设计时需配备温度监测装置,确保在排料过程中不会因温度过高而影响管道材料的使用寿命。

2.5 防止污染和残留设计

- 排空设计:出料口的设计应尽量减少反应残留物的积存。可以设计内壁光滑、易清洁的出料口,并配备排空装置,确保反应结束后能彻底排空。

- 清洁性:考虑到出料口可能涉及到不同物料的交换,设计时需要易于清洁、消毒,防止交叉污染。可以设计旋转或可拆卸的出料装置,便于维护。

3. 进料口和出料口的安全考虑

- 应急泄压装置:进料和出料口应配备应急泄压装置,特别是在高温、高压反应过程中,防止因压力过大导致设备损坏。

- 防止物料反向流动:防止物料在进料口和出料口发生反向流动,一般会安装止回阀或单向阀来确保物料只能按设计方向流动。

总结

不锈钢反应釜的进料口和出料口设计需要考虑多个方面,如物料性质、操作安全、密封性、流量控制、温度和压力要求等。合理的设计能够确保反应过程的高效、安全,并提高反应釜的整体操作性和可维护性。